当先锋设计遇上增材制造:3D打印如何重构时尚产业边界

巴黎世家2025年引发争议的"光脚鞋"(Balenciaga Zero)揭示了时尚产业对极致个性化的追求。这种突破物理保护常规的设计,恰恰为3D打印技术提供了绝佳的应用场景。通过分析该案例,我们可以预见3D打印将如何解决传统制鞋业的三大痛点。

一、精准适配的生物力学解决方案

传统"光脚鞋"的开放式结构存在防护缺陷,而3D打印能实现:

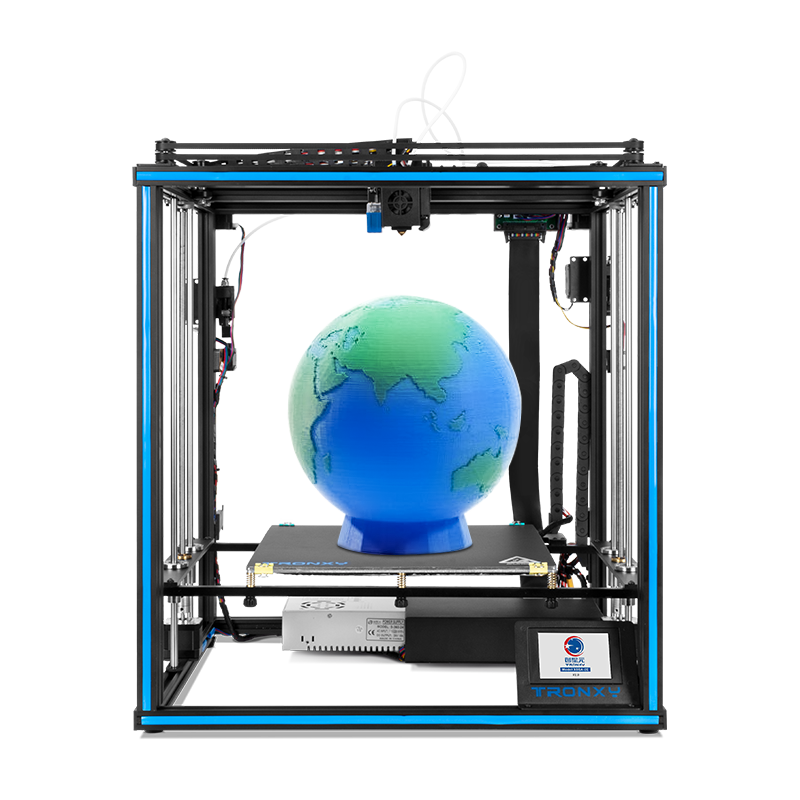

激光扫描生成用户足部三维模型,精确计算压力分布(误差<0.3mm)

拓扑优化技术自动生成支撑结构,在裸露区域植入隐形防护网格

动态模拟测试显示,3D打印版本可提升27%的抗冲击性(MIT 2024研究数据)

二、即时应变的材料组合创新

区别于传统EVA材质局限,3D打印支持:

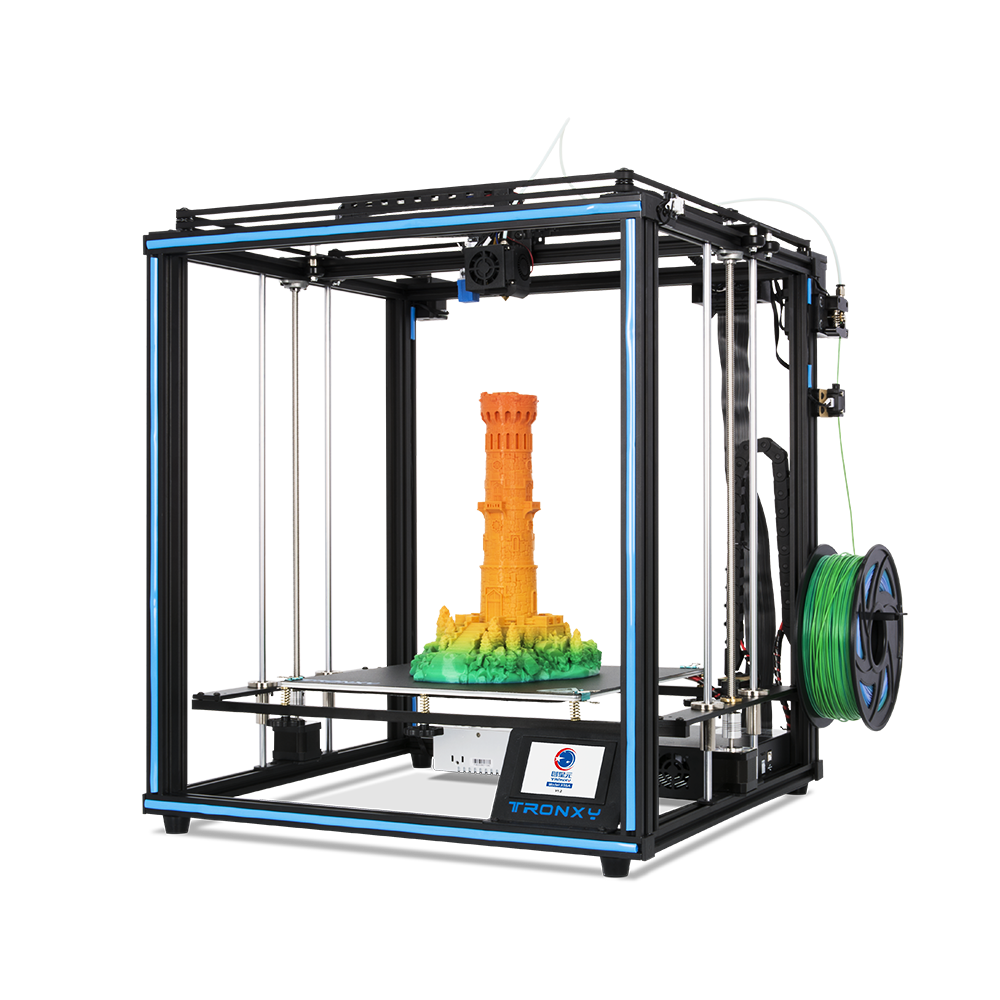

梯度材料打印:鞋底采用硬度渐变的TPU材料,前掌部85A硬度保护脚趾,足弓处降至65A提升舒适度

环境响应材料:集成温度感应变色材料,当路面温度超过38℃时鞋底自动显现警示条纹

可降解选项:使用藻类基生物材料,6个月自然降解率达92%(Adidas Futurecraft.Loop项目数据)

三、分布式生产模式的实践验证

该案例验证了3D打印的商业模式优势:

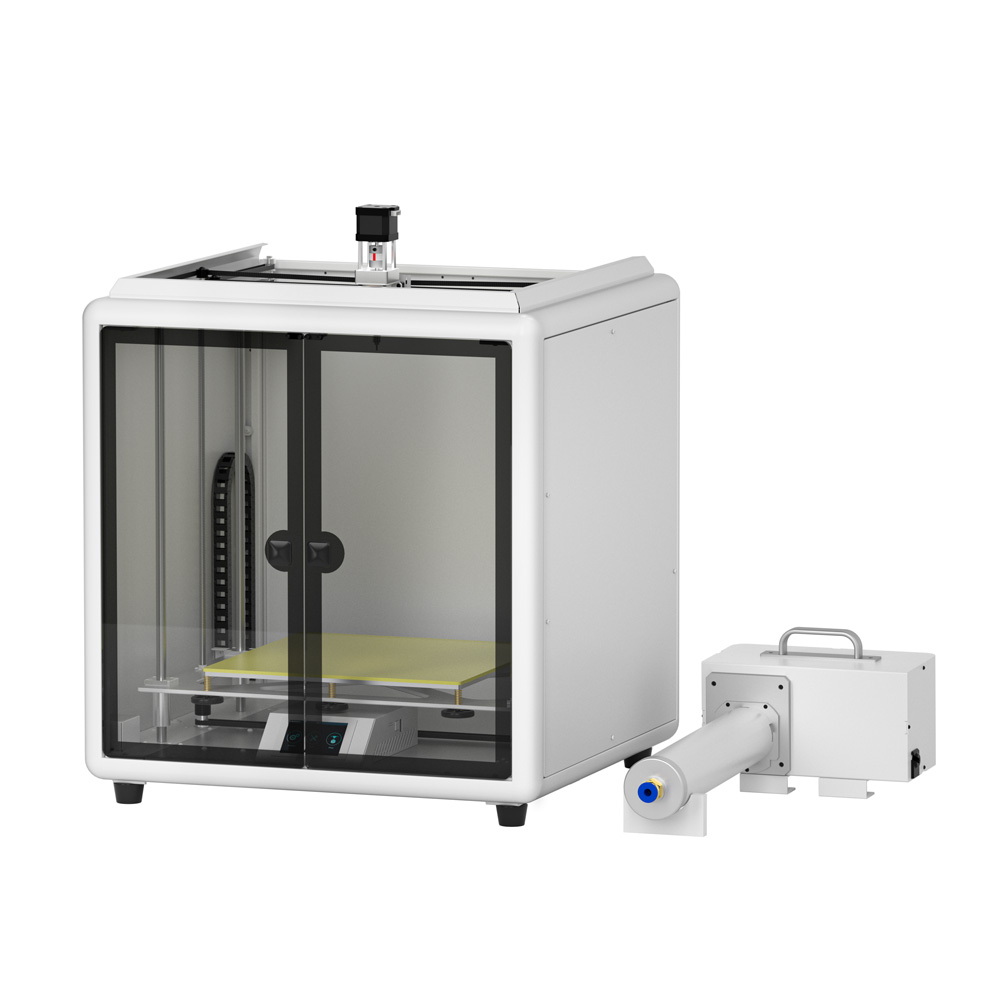

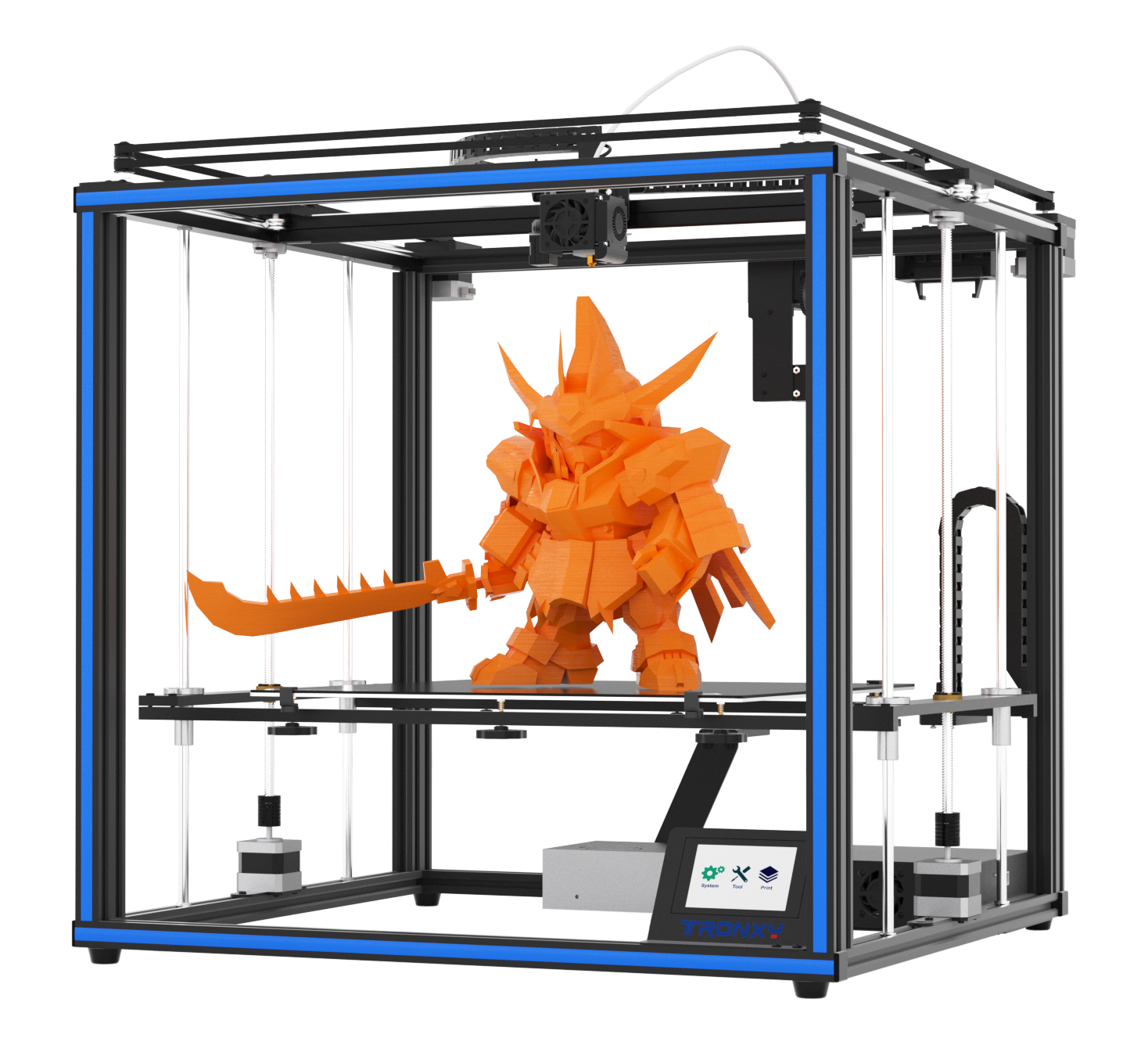

本地化生产:全球任一合作打印中心24小时内完成定制(碳纤维打印设备CLIP技术)

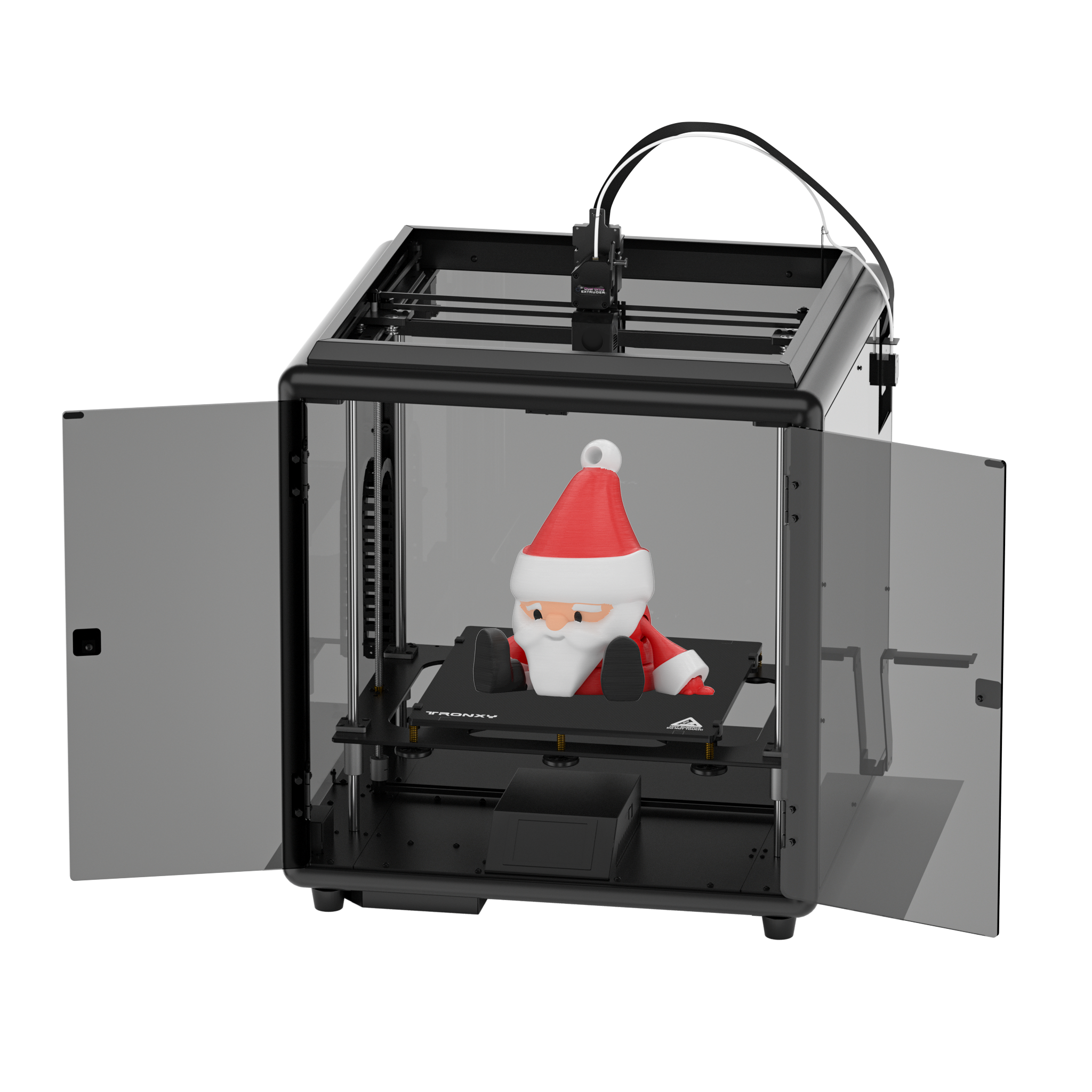

数字资产流通:设计师可发售NFT鞋款文件,用户自行选择打印服务商

售后升级:扫描磨损部位后,云端自动生成补强结构文件供二次打印

四、现存技术瓶颈与突破方向

尽管前景广阔,当前仍面临:

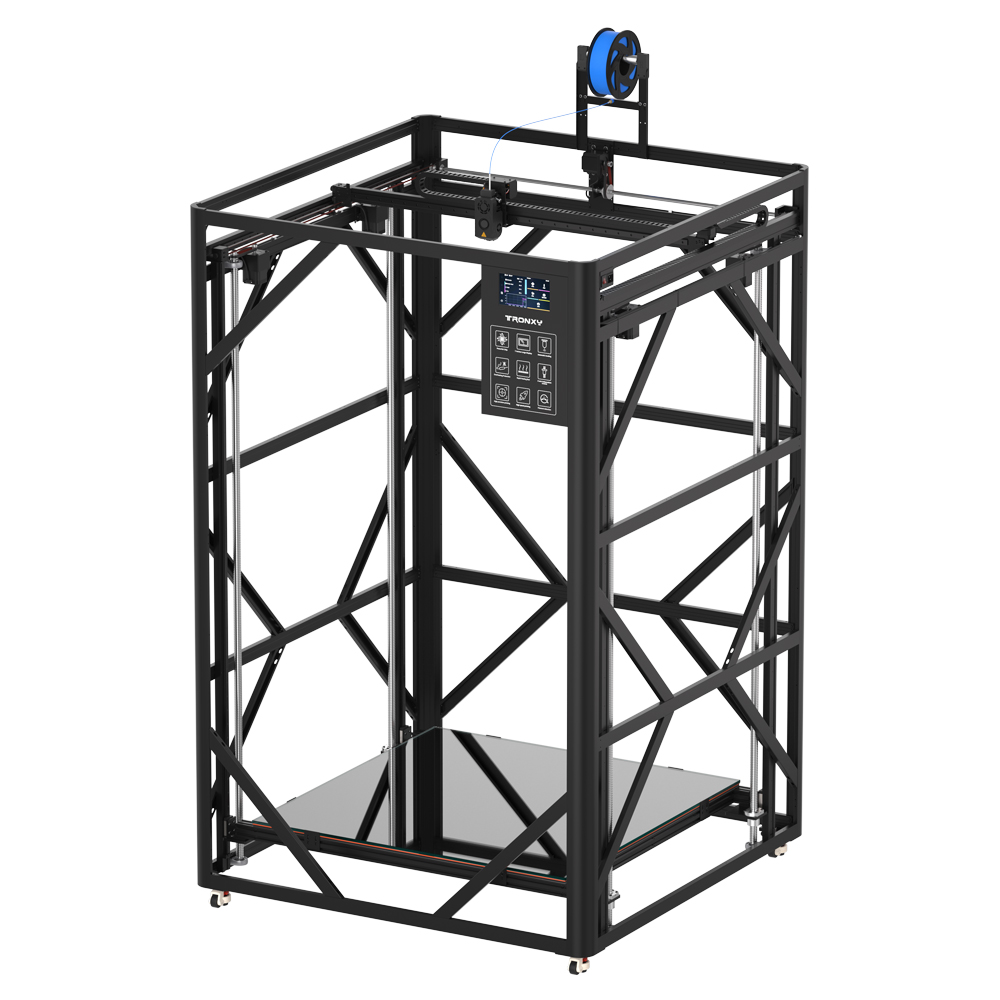

多材质混合打印速度局限(单鞋打印仍需2.5小时)

仿生纹路打印精度要求达50微米级

材料弹性与耐久度的平衡难题(现行材料循环使用上限约200公里)

结语

巴黎世家的争议设计恰似一块试金石,暴露出传统制造范式与当代需求的断层。3D打印技术通过"扫描-设计-打印"的数字化闭环,正在构建"千人千鞋"的新产业生态。当第一双真正意义上的全定制3D打印鞋走进大众衣橱时,回望2025年的"光脚鞋",或将成为时尚科技化进程中的重要里程碑。