3D打印表面出现斑点的可能原因和对应解决方案

信息摘要:

一、回缩参数异常回抽距离/速度不当过小或过大的回抽距离会导致喷嘴压力释放不充分或过度,造成材料在起止点渗出形成斑点。解决方案:调整回抽距离(通常0.5-1mm)、回抽速度(建议20-40mm...

一、回缩参数异常

回抽距离/速度不当

过小或过大的回抽距离会导致喷嘴压力释放不充分或过度,造成材料在起止点渗出形成斑点。

解决方案:调整回抽距离(通常0.5-1mm)、回抽速度(建议20-40mm/s),并通过打印测试验证效果。额外重新开始距离未优化

挤出机重启时若补偿距离不足,可能导致初始挤出材料过多,形成凸起。

解决方案:在切片软件中设置“额外重新开始距离”为负值(如-0.2mm),减少初始挤出量。滑行(Coasting)功能未启用

未开启滑行功能时,喷嘴在路径结束前无法释放内部压力,导致末端材料堆积。

解决方案:启用滑行功能并设置0.2-0.5mm的距离,使挤出机提前停止挤出。

二、挤出系统问题

挤出量不稳定

挤出倍率过高、线材直径设置错误或齿轮打滑会导致挤出量波动,形成局部材料堆积。

解决方案:校准线材实际直径,调整挤出倍率(通常90-110%),检查挤出齿轮咬合状态。喷嘴温度过高

高温使材料流动性过强,即使未挤出时也可能从喷嘴渗漏形成随机斑点。

解决方案:按材料类型调整温度(PLA通常190-220℃),必要时增加散热风扇强度。

三、运动控制缺陷

打印速度突变

不同结构区域(如填充与轮廓)的打印速度差异过大会导致挤出压力骤变,引发材料堆积。

解决方案:统一填充、轮廓等速度参数,或开启“变速平滑”功能减少突变影响。机械振动/精度不足

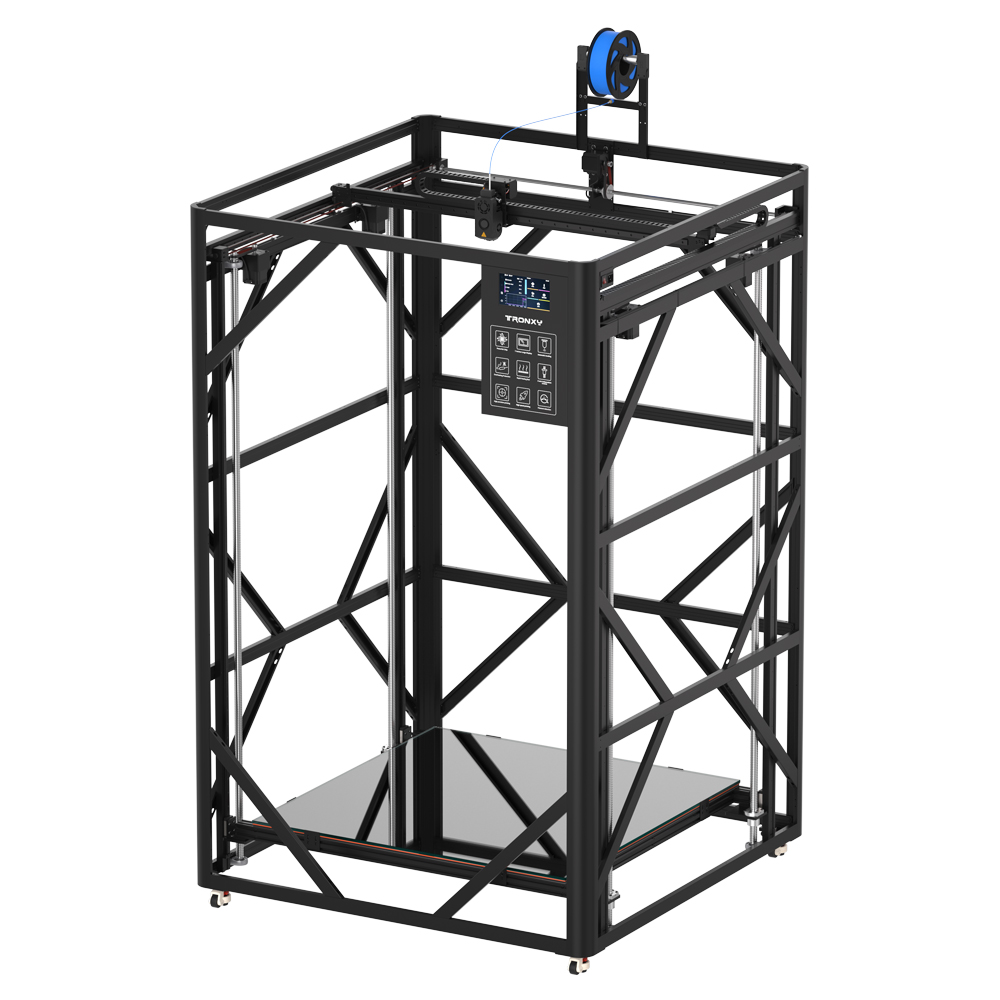

Z轴步进电机失步或框架刚性不足会造成层间错位,形成阶梯状凸点。

解决方案:检查皮带张力、导轨润滑度,降低打印加速度(建议500-800mm/s²)。

四、其他因素

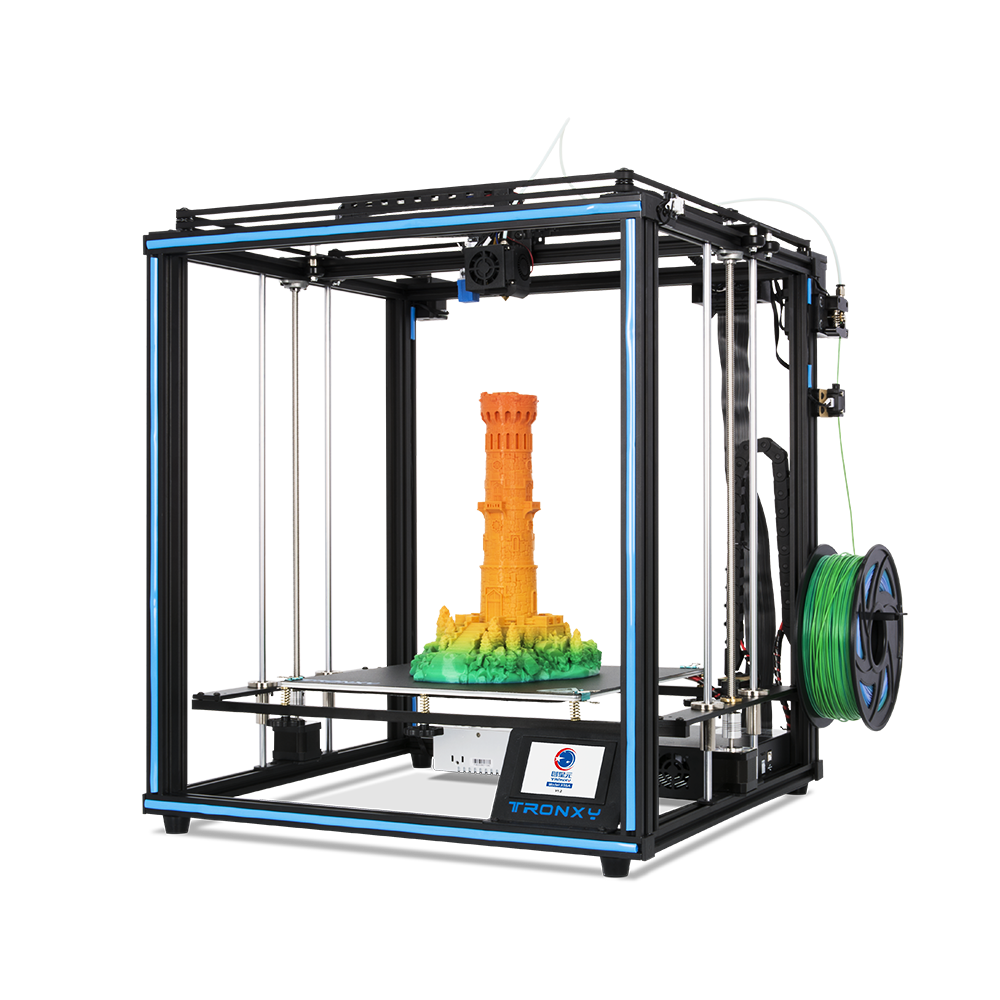

- 耗材质量问题:含水率过高或掺杂杂质会导致挤出气泡破裂形成凹坑。

对策:使用干燥箱保存耗材,优先选择知名品牌线材。 - 非必要回抽频繁:细小结构区域的高频回抽会加剧材料渗出风险。

对策:在切片软件中关闭“回抽最小距离”限制或增大触发阈值。

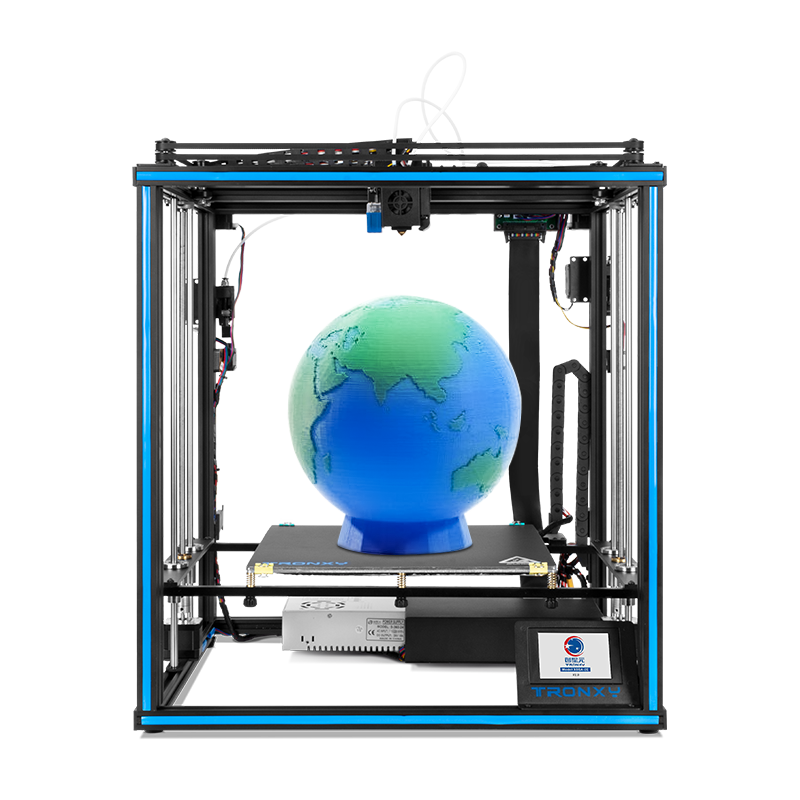

通过针对性调整上述参数并配合校准测试(如回抽塔、温度塔测试),可有效消除表面斑点问题