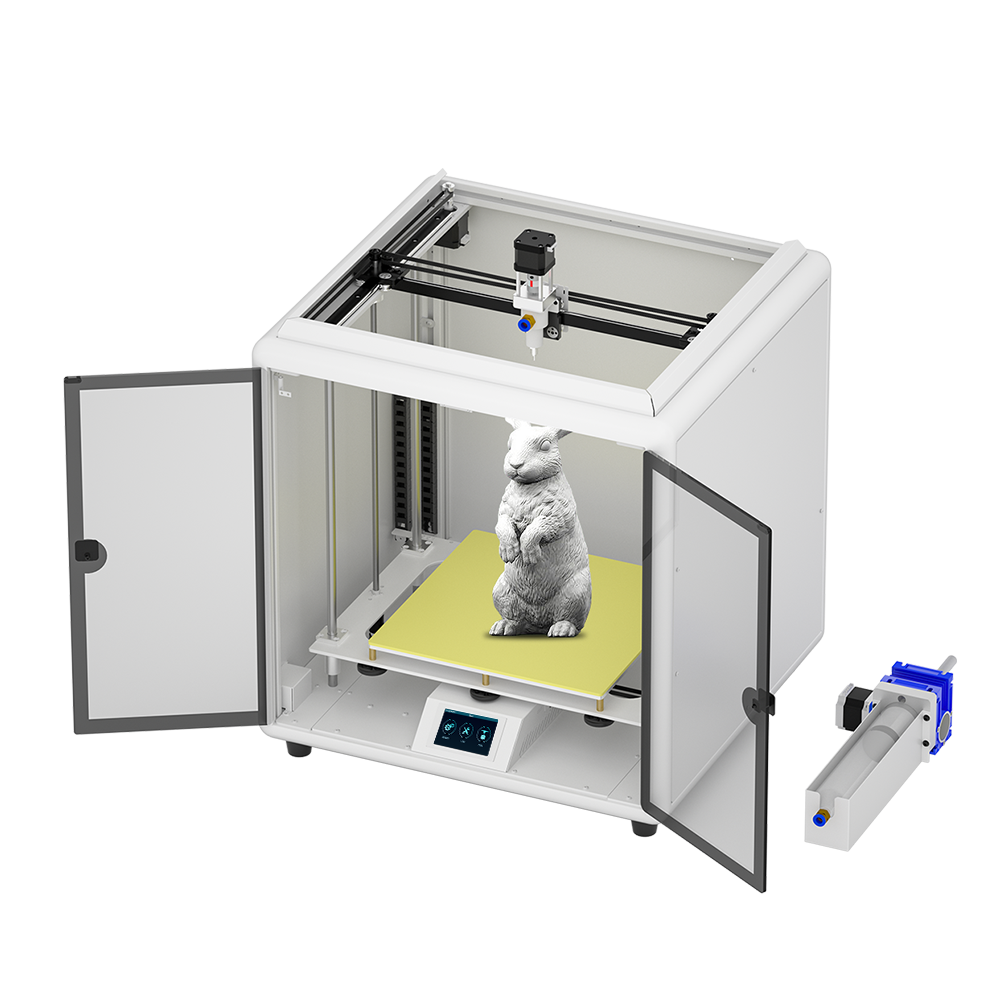

3D打印必看!支撑设置避坑指南:不塌、不断、不留痕的终极方案

信息摘要:

一、判断是否需要支撑悬垂角度规则当悬垂结构与垂直方向夹角超过45°时必须加支撑,小于45°时可依靠材料延展性直接打印。桥接结构长度超过5mm时需添加支撑,短距离桥接可通过优化打印速度或温度实现无支...

一、判断是否需要支撑

悬垂角度规则

- 当悬垂结构与垂直方向夹角超过45°时必须加支撑,小于45°时可依靠材料延展性直接打印。

- 桥接结构长度超过5mm时需添加支撑,短距离桥接可通过优化打印速度或温度实现无支撑打印。

特殊结构要求

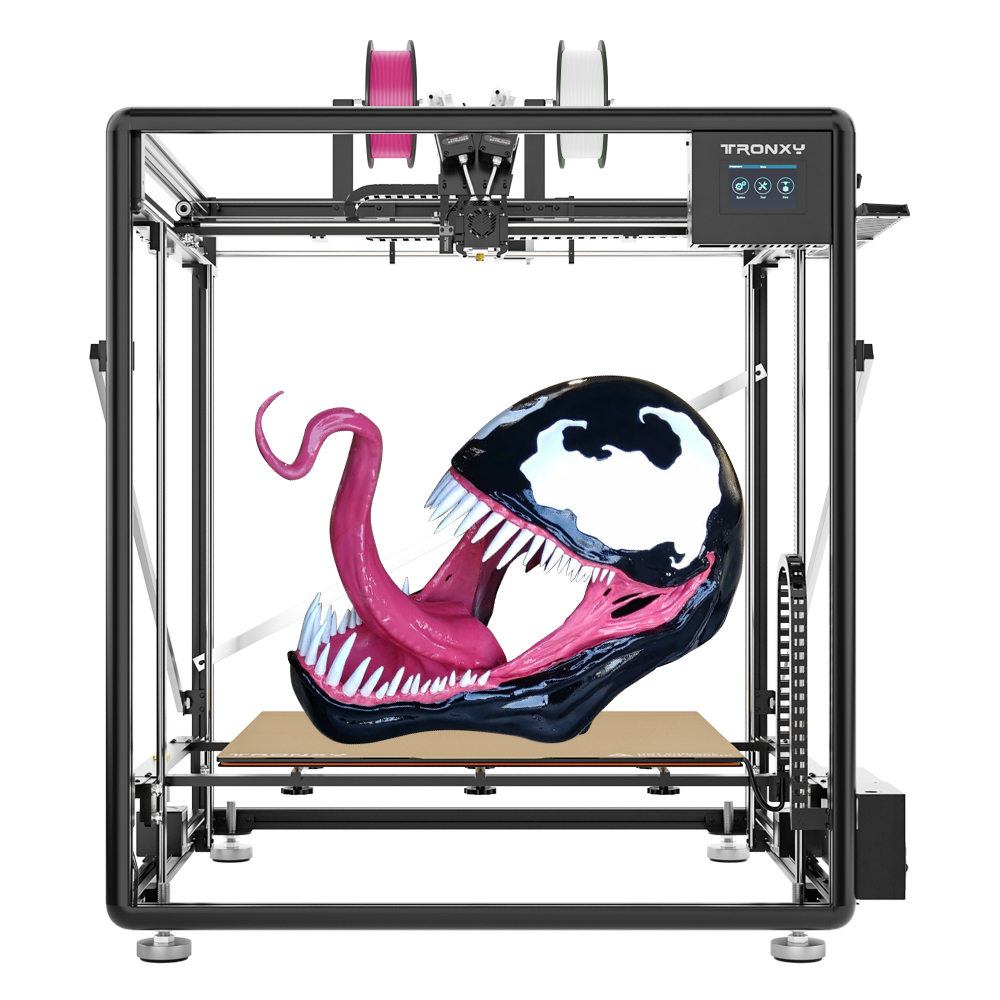

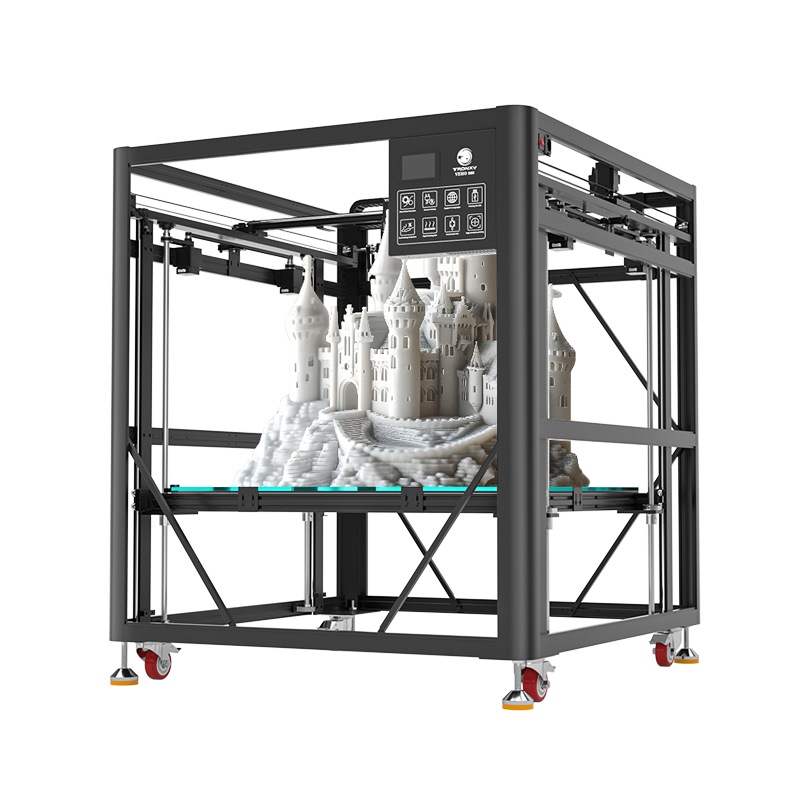

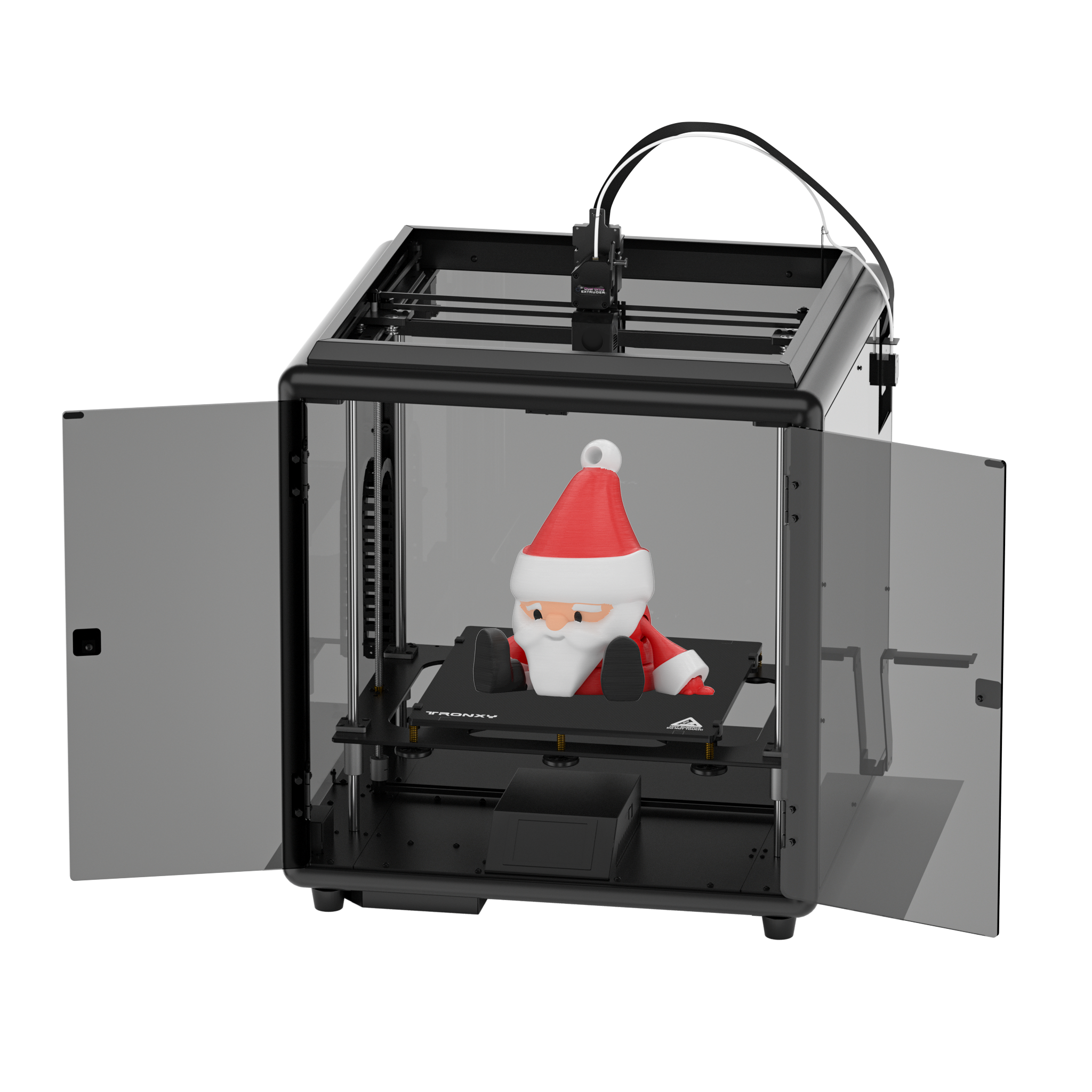

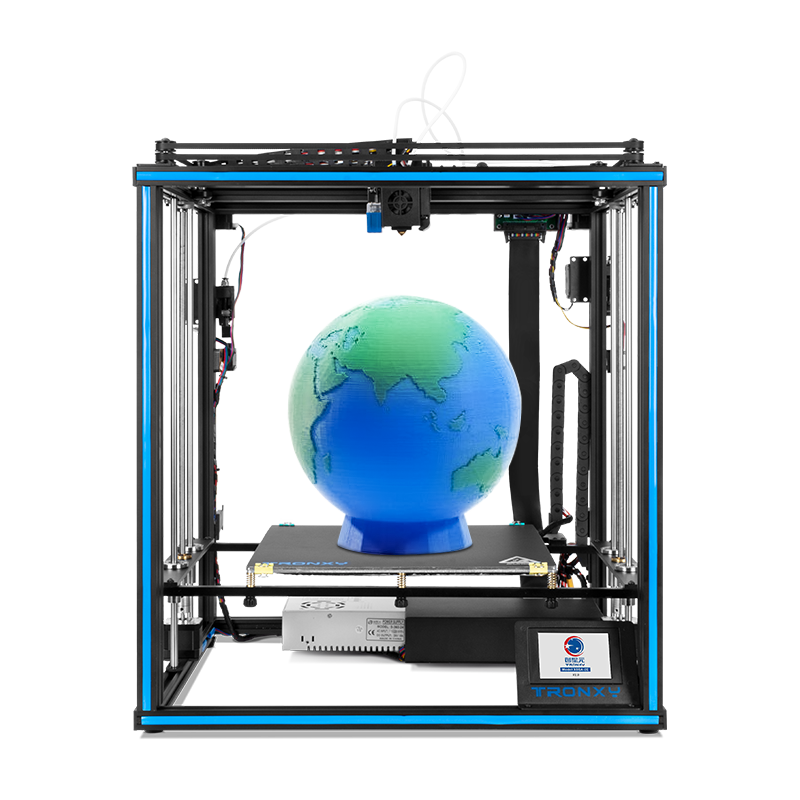

- 复杂几何形状(如锐角、薄壁、高纵横比部件)需支撑以避免变形或坍塌。

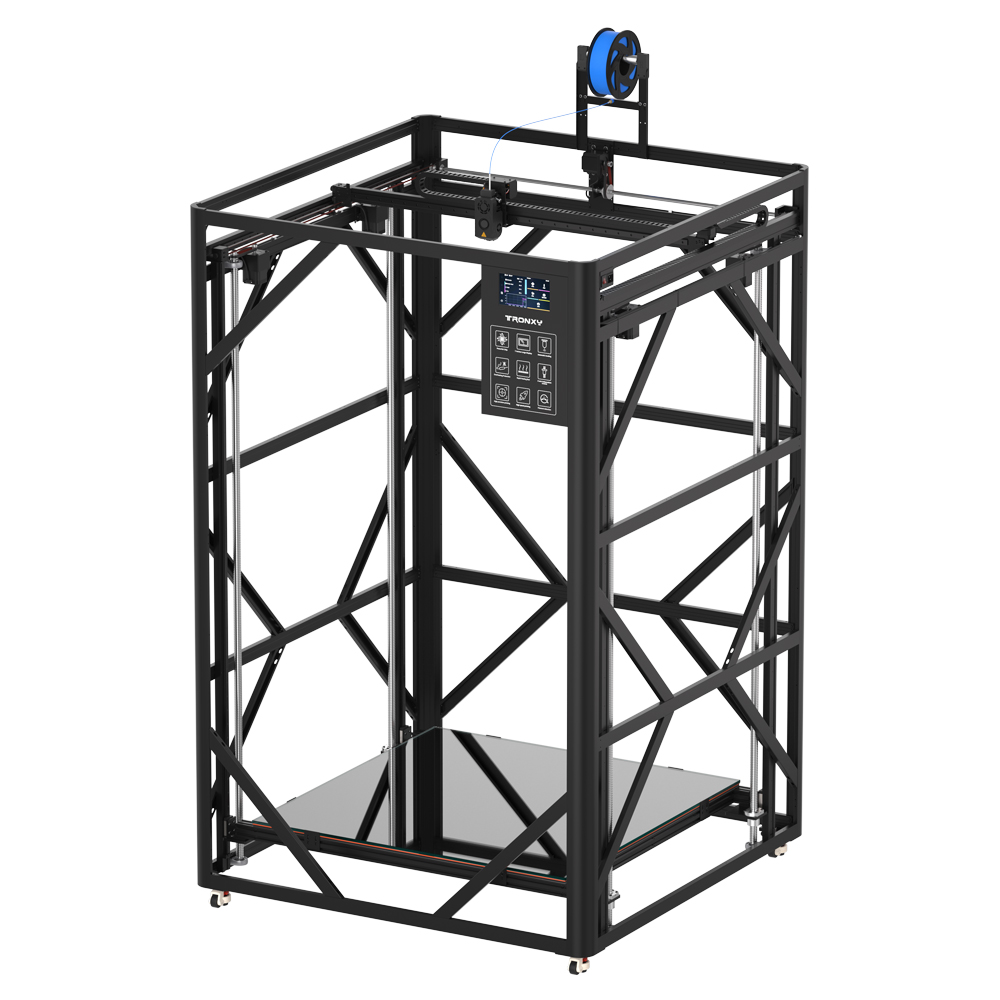

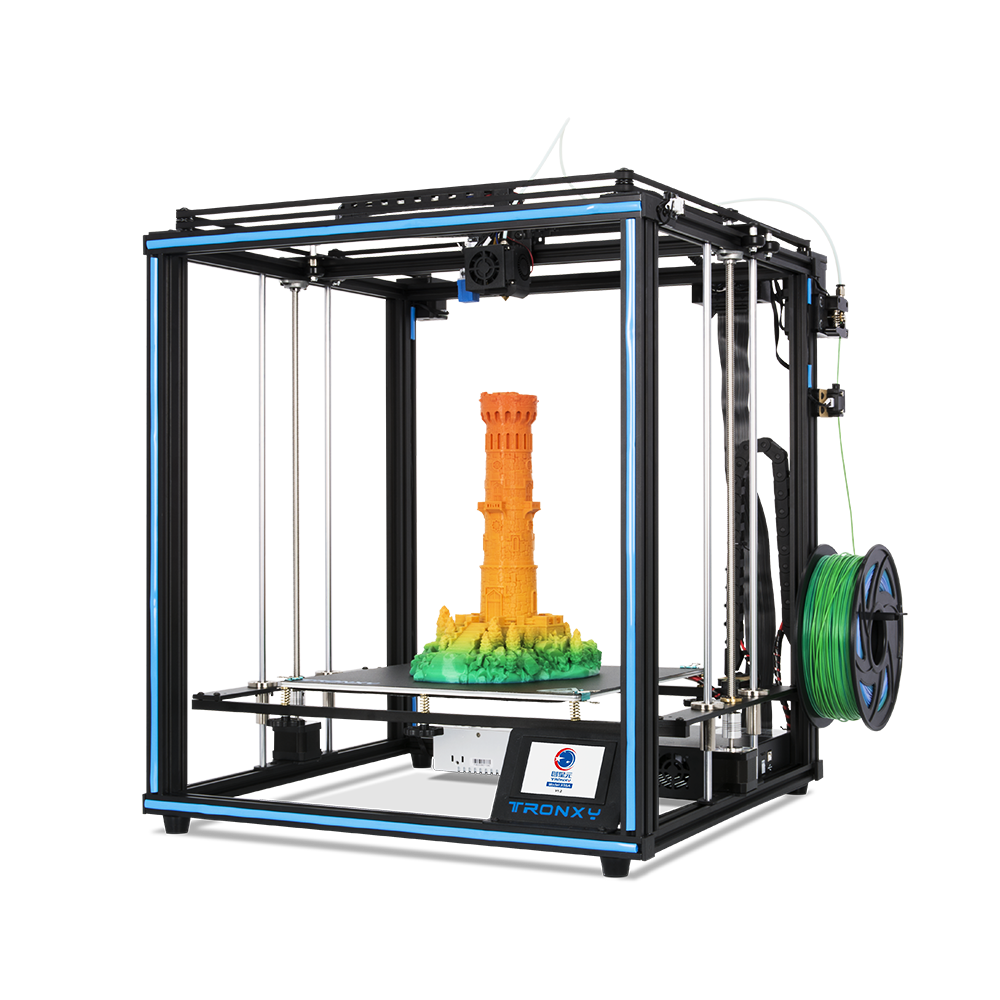

- 模型高度显著大于宽度时,支撑可增强打印稳定性并减少层间热应力导致的变形。

二、支撑设置方法

自动生成支撑(主流方式)

- 通过切片软件(如Cura、Simplify3D)根据模型几何特征自动生成支撑结构,算法通常基于以下参数:

- 悬垂面与Z轴夹角(θ≥45°触发支撑);

- 悬吊点/线检测(针对孤立特征或非连续结构);

- 接触点密度(调整支撑与模型的接触面积以减少后处理损伤)。

- 通过切片软件(如Cura、Simplify3D)根据模型几何特征自动生成支撑结构,算法通常基于以下参数:

手动添加支撑

- 适用于特殊模型或需局部加固的场景,但需注意:

- 支撑间距和密度需平衡稳定性和材料消耗;

- 优先在非关键表面(如内壁、非展示面)设置支撑以减少外观影响。

- 适用于特殊模型或需局部加固的场景,但需注意:

三、优化支撑使用的技巧

模型设计优化

- 减少悬挑结构或通过倾斜设计(如将直角改为圆角)降低支撑需求;

- 分割大型模型为多部件打印,减少整体支撑量。

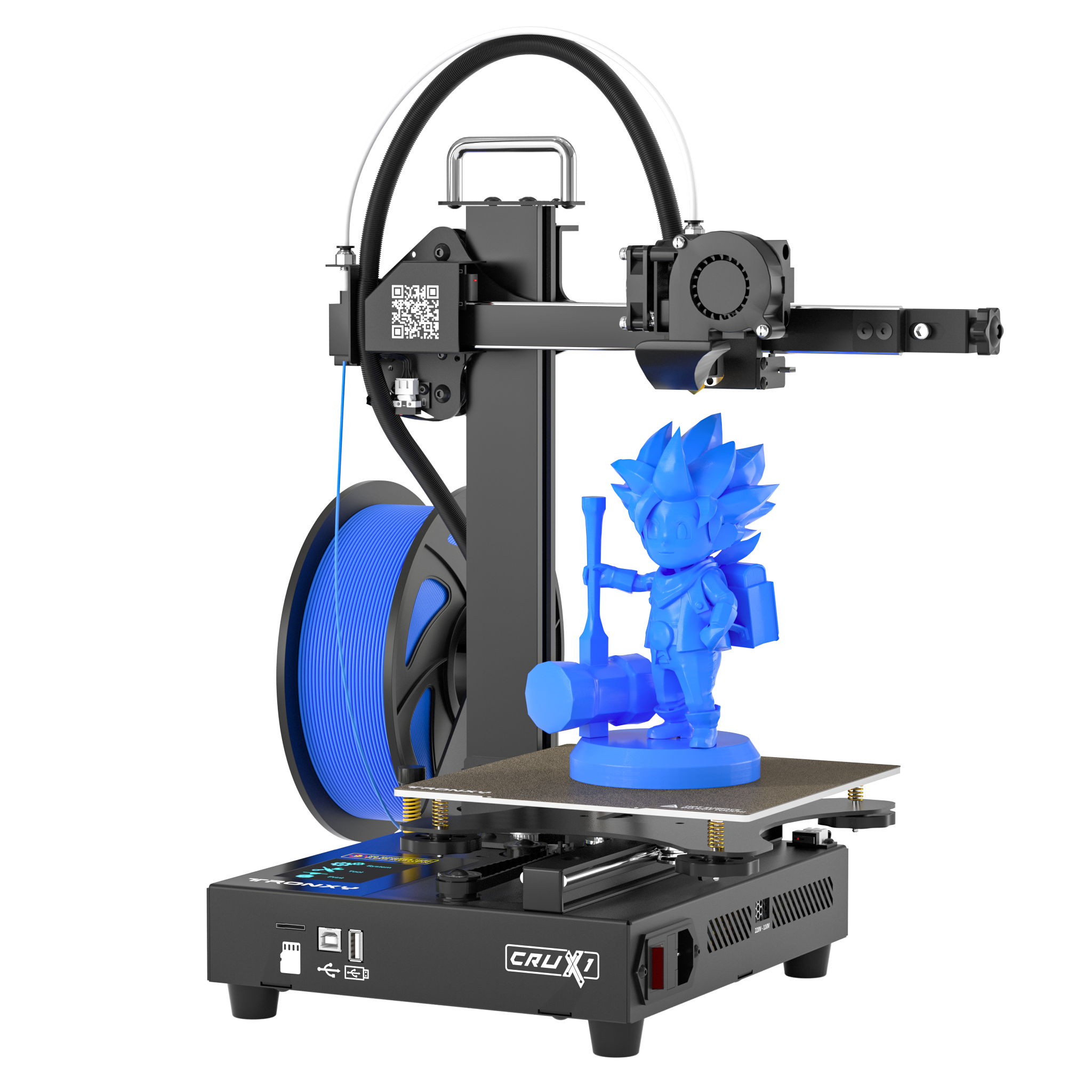

材料与参数调整

- 使用可溶性支撑材料(如PVA配合PLA)简化后处理流程;

- 调整层高(如0.1-0.2mm)和打印速度以提高悬垂面精度。

四、后处理注意事项

- 支撑去除:优先使用专用工具(如镊子、切割刀)分离支撑,避免暴力拆卸导致模型表面损伤;

- 表面修复:对支撑接触点进行打磨或化学抛光以恢复光滑度