从1.6米钛合金到手机外壳:揭秘金属打印的“跨界颠覆力”

信息摘要:

金属3D打印机原理与用途一、技术原理分层制造与能量源作用金属3D打印基于增材制造技术,通过激光、电子束等高能束源逐层熔化金属粉末或线材,将三维数字模型切片为二维截面后逐层堆叠成型,最终形成致密金属...

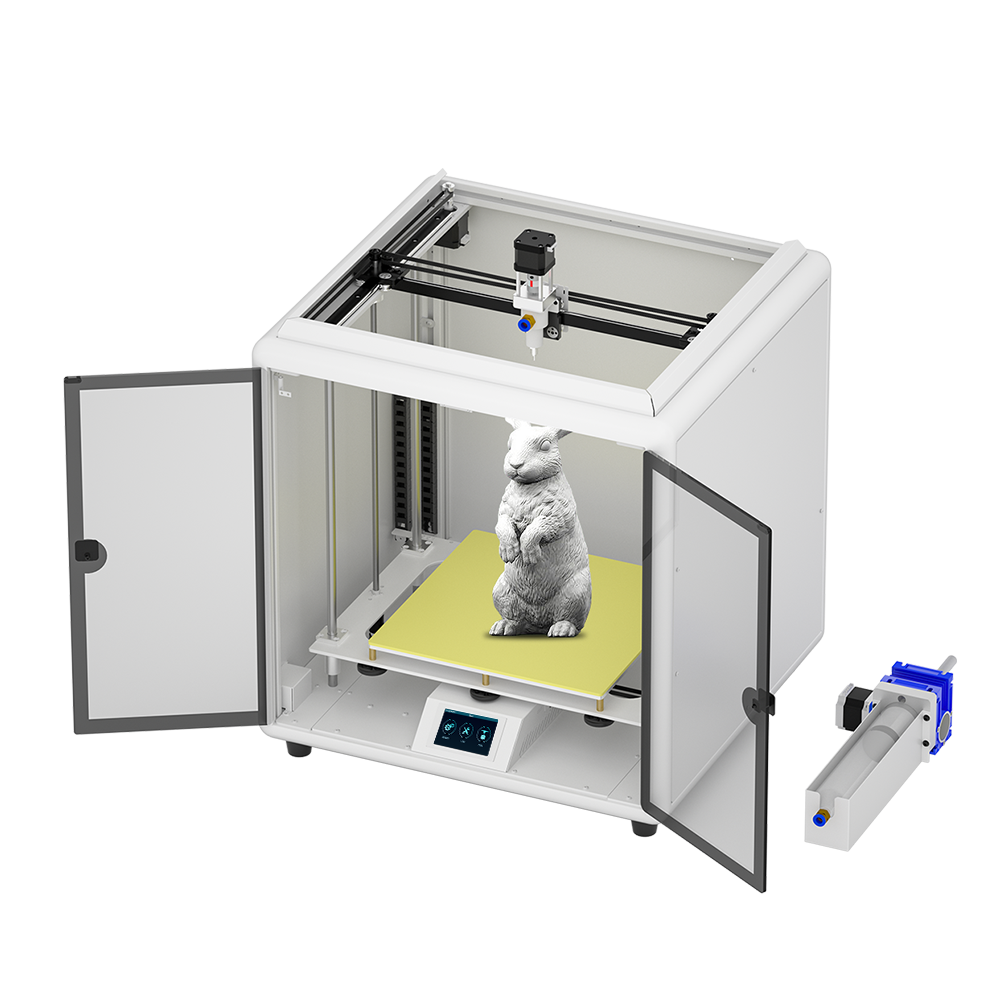

金属3D打印机原理与用途

一、技术原理

分层制造与能量源作用

- 金属3D打印基于增材制造技术,通过激光、电子束等高能束源逐层熔化金属粉末或线材,将三维数字模型切片为二维截面后逐层堆叠成型,最终形成致密金属零件。

- 主要技术分支包括:

- 粉末床熔融(SLM/SLS):铺粉后利用激光选区熔化金属粉末,适用于高精度复杂结构;

- 直接能量沉积(LENS/DED):同步输送粉末或丝材至熔池,直接熔化堆积成型,适合大型零件修复或梯度材料制造;

- 粘合剂喷射:喷射粘合剂固化金属粉末,再通过烧结去除粘合剂,实现多材料兼容。

核心工艺特征

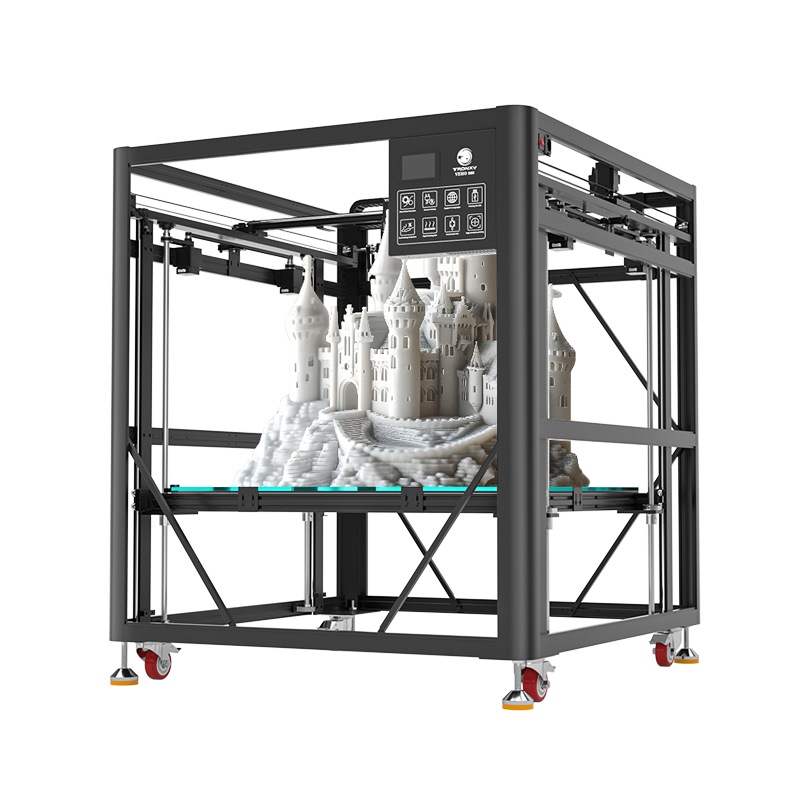

- 全数字化控制,无需传统模具,支持任意几何形状设计;

- 材料利用率高达95%以上,显著减少废料;

- 成型环境需严格控氧(如惰性气体或真空),确保材料性能稳定。

二、主要用途

航空航天

- 制造发动机燃油喷嘴、卫星构件等高性能零件,通过一体化设计减轻重量并提升强度,例如C919客机的3D打印零部件已应用于实际飞行;

- 突破传统加工限制,实现微重力环境下的太空制造试验,如我国研制的“太空级”3D打印机可模拟太空环境生产钛合金部件。

医疗领域

- 定制化骨科植入物(如关节、牙科修复体),贴合患者解剖结构;

- 生物相容性材料(如钛合金)的直接成型,缩短手术准备周期。

汽车与工业制造

- 快速原型制作与功能测试,加速研发迭代26;

- 生产轻量化底盘、模具修复等,降低制造成本并提升效率。

复杂结构制造

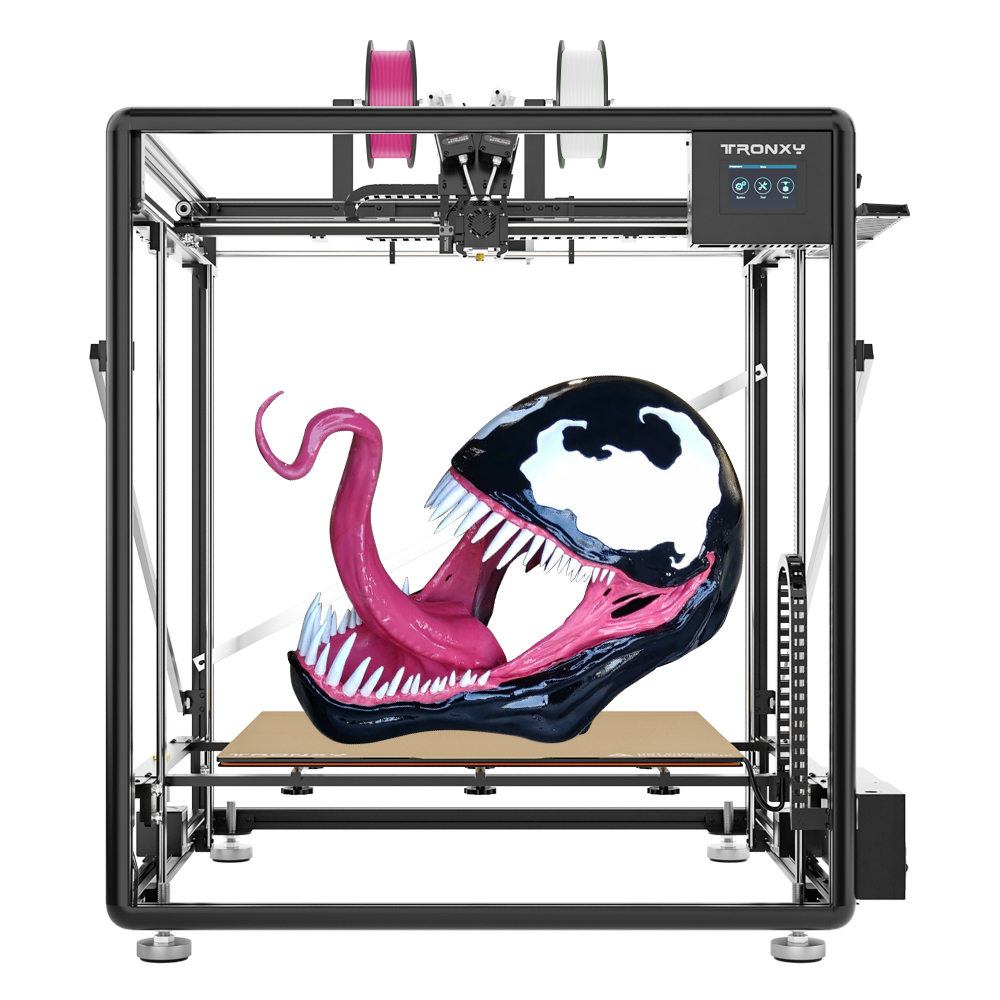

- 内部流道、蜂窝结构等传统工艺难以实现的拓扑优化设计;

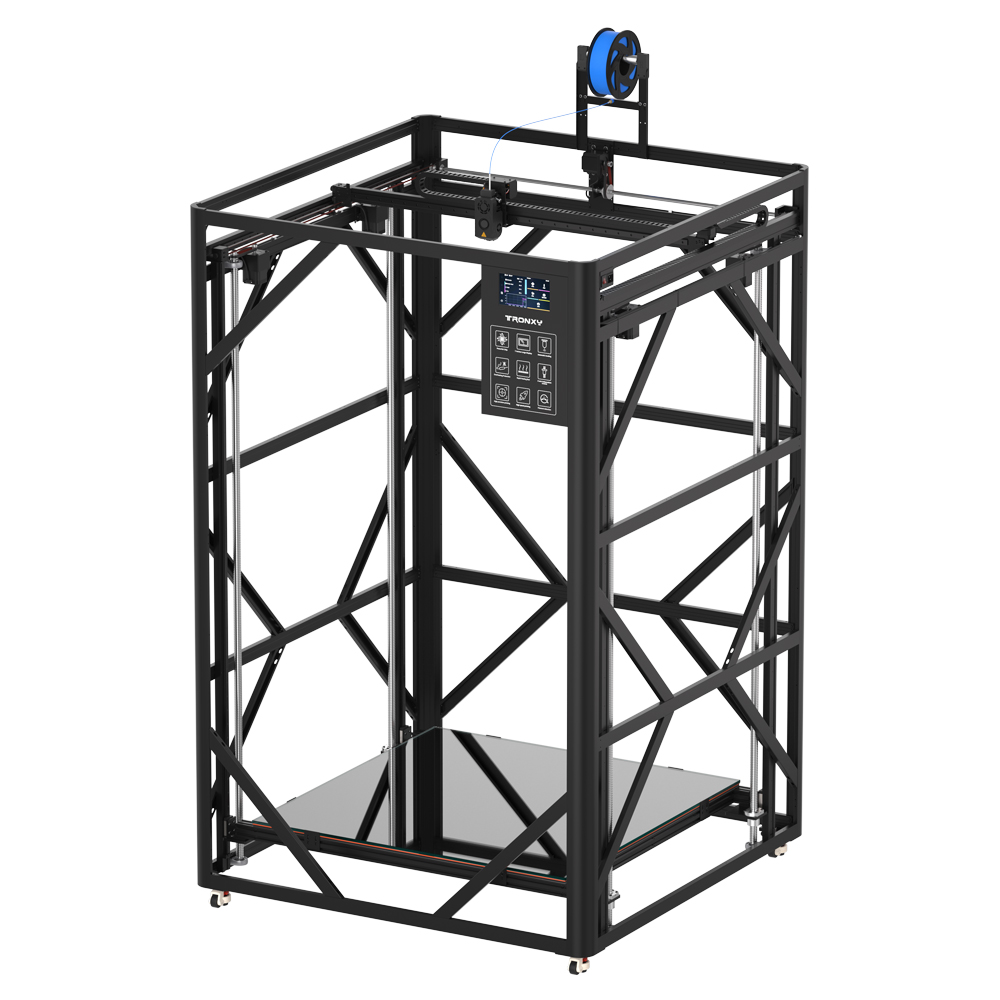

- 超大型零件(如1.6米×1.6米尺寸)的高效成型,推动重型装备制造革新。

三、发展趋势

- 技术迭代:多激光协同(如28激光振镜系统)、智能闭环控制等技术显著提升打印速度与精度;

- 材料扩展:从钛合金、铝合金向高温合金、复合材料延伸,满足极端工况需求;

- 应用场景:从研发环节向规模化生产渗透,2025年全球市场规模持续扩大,消费电子等领域占比快速提升